Comment trouver la bonne température d’extrusion des filaments ?

La température d’extrusion est un paramètre qui fait partie de la famille des paramètres « matières ».

Tous les paramètres de cette famille sont liés et s’influencent entre eux. C’est pourquoi dire seulement qu’une matière s’imprime à telle ou telle température, sans autre information, ce n’est pas suffisant pour réussir une impression.

En réalité, il faut que soient indiqués à minima les paramètres suivants :

- la température d’extrusion,

- la vitesse d’impression ou d’extrusion,

- l’outil utilisé (taille de buse, longueur de chauffe, heatbreak, etc.).

Alors bien sûr, cela fait beaucoup d’informations à transmettre, mais elles peuvent être condensées dans un profil d’impression.

Problématique

Il n’existe pas de profil d’impression matière universel, car celui-ci dépend de l’application, et plus précisément de la géométrie à imprimer.

De plus, ces paramètres « matières » changent avec le type de la matière et des additifs (techniques ou couleurs). À tel point que pour une même marque de filament, des matières de couleurs différentes peuvent avoir une influence sur les paramètres d’impression !

C’est la raison pour laquelle les machines dites fermées sont réputées fiables, puisque les possibilités sont restreintes et maîtrisées. Mais elles nous imposent aussi des limites.

Une machine ouverte peut tout à fait être aussi fiable qu’une machine fermée, à condition d’utiliser les bons paramètres, et elle aura l’avantage de s’adapter plus facilement à vos besoins spécifiques.

Dans cet article, nous allons vous présenter plusieurs méthodes qui vont vous permettre de déterminer un couple de paramètres matières température / vitesse d’impression par rapport vos besoins et quelle que soit votre machine.

Bien sûr, les résultats sont influencés par d’autres facteurs évidents, comme les conditions environnementales d’expérimentation, l’état de la machine, ou encore l’état du filament, et nous partons du principe que ces points sont déjà sous contrôle.

1. La méthode du torture test

Principe

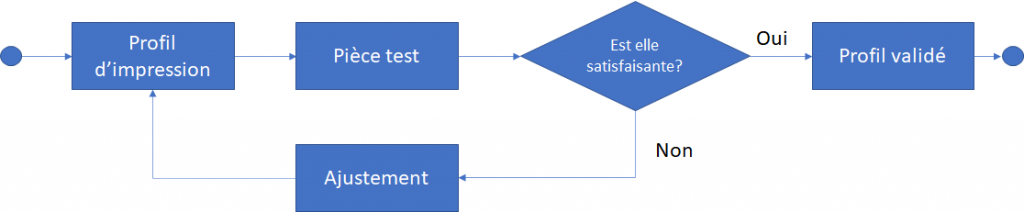

Explication

Le principe est simple et assez naturel : nous choisissons une pièce test, éventuellement la pièce finale, et nous testons un paramétrage en imprimant directement.

La pièce test ou le torture test doit avoir une ou plusieurs géométries qui se retrouvent dans la pièce finale.

Pour ne pas partir de zéro, il est préférable de démarrer avec un profil déjà existant ou générique, pour cette matière, en se référant au fabricant de matière.

Nous évaluons ensuite la pièce et, autant de fois que nécessaire, nous modifions les paramètres.

Une fois que nous sommes satisfaits de la pièce résultante, nous figeons le profil, en particulier la température et la vitesse.

Exemple avec la célèbre 3DBenchy

Avantages :

- C’est une méthode qui est rapide à mettre en place.

- Elle est particulièrement efficace sur des matériaux que vous avez déjà imprimés sur votre imprimante.

Inconvénients :

- Cette méthode présuppose que la matière est imprimable.

- Les modifications à effectuer à chaque itération nécessitent l’observation et l’expérience de l’utilisateur.

- Le profil généré n’est peut-être pas le plus optimisé.

2. La méthode du tube d’impression à vitesse variable

Principe :

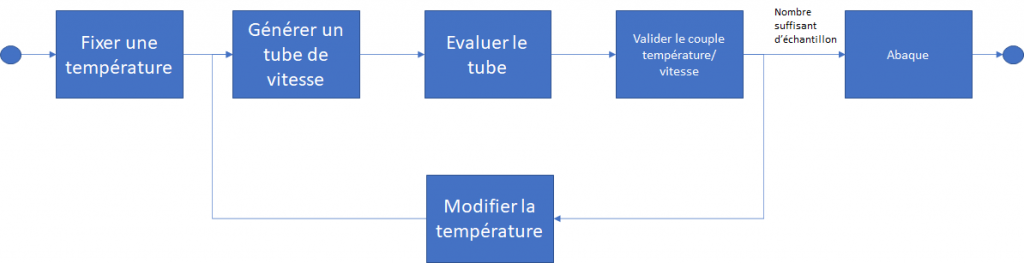

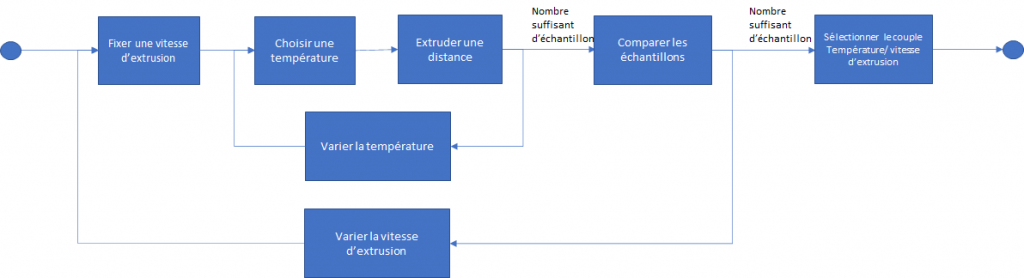

Explication

Sur un torture test, nous avons plusieurs géométries, qui en plus de la température et de la vitesse font intervenir d’autres paramètres, qui peuvent s’influencer entre eux.

L’idée de cette autre méthode est de retirer les contraintes géométriques en utilisant une pièce test simple, à savoir un tube.

Ensuite, nous modifions les paramètres un par un, puis nous observons l’influence de ces modifications unitaires sur le tube.

Pour gagner du temps, nous pouvons réaliser un gradient de température sur la même pièce, par exemple avec le logiciel Simplify3D. Cela est bien plus rapide mais vous pouvez tout à fait réaliser un tube pour chaque vitesse.

Une fois que plusieurs pièces sont réalisées, nous pouvons les comparer et déterminer ainsi les paramètres de température/vitesse qui sont les plus satisfaisants pour l’application visée.

Cette méthode ouvre plusieurs possibilités, et des essais complémentaires sont nécessaires pour affiner votre choix, notamment des essais mécaniques et éventuellement réaliser un abaque.

Il existe plusieurs variantes de cette méthode : nous pouvons tout à fixer la vitesse et faire varier la température, ou encore fixer la température et faire varier la ventilation.

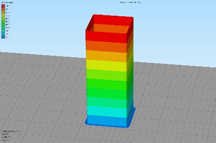

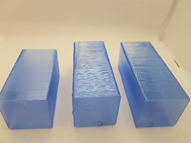

Exemples de pièces

Avantages :

Cette méthode permet :

- d’avoir une vue globale des paramètres possibles,

- de choisir les paramètres les plus optimisés,

- d’observer l’influence d’un paramètre.

Inconvénients :

Il y a quelques inconvénients.

- C’est une méthode qui peut être longue à réaliser.

- Des essais complémentaires sont nécessaires pour choisir les paramètres finaux.

- La méthode présuppose que la matière est imprimable.

3.La méthode du test d’extrusion

Principe :

Explication :

Dans les autres méthodes, nous partons de l’hypothèse que le filament est imprimable, c’est-à-dire qu’il adhère au plateau et entre ses couches. Or ce n’est pas toujours le cas avec certaines matières.

Avant de s’attaquer à cette problématique d’imprimabilité, il est nécessaire de déterminer le couple température d’extrusion et vitesse d’impression, puisque ces paramètres peuvent influencer l’adhésion au plateau. Alors comment faire ?

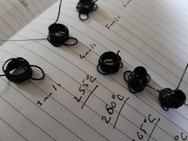

Avec cette méthode, nous n’allons pas imprimer mais extruder le filament à travers l’outil, en faisant varier la vitesse d’extrusion puis nous recommençons en changeant la température. Nous obtenons alors un dépôt de filament en forme de ressort, et nous pouvons remarquer qu’en vue de dessus nous avons un cercle. Le diamètre de ce cercle varie en fonction de la vitesse et de la température.

L’objectif est de déterminer le couple température/vitesse qui permet d’obtenir le diamètre le plus petit possible. En effet, ce plus petit diamètre signifie que le filament traverse l’outil avec le moins de résistance.

Et ce sera le critère d’un « bon » couple température/vitesse.

Illustrations

Avantages

- Il n’y a pas besoin d’imprimer de pièces.

- Cette méthode exclut toutes les difficultés liées à l’imprimabilité du filament (adhésion plateau, adhésion inter-couche, température ambiante, etc.).

Inconvénients :

- L’essai nécessite une présence humaine devant la machine.

- Le résultat est parfois difficile à déterminer et nécessite des essais complémentaires.

Pour conclure :

Il existe plusieurs méthodes pour déterminer les paramètres de température d’extrusion et de vitesse d’impression ou de vitesse d’extrusion.

Ce sont toutes des méthodes empiriques, et chaque méthode correspond en réalité à des besoins différents.

- La méthode du torture test est plus adaptée pour réaliser rapidement un prototype pour un besoin ponctuel.

- À l’opposé, la méthode du test d’extrusion sera plus intéressante pour un fabricant de machine qui souhaite intégrer un nouveau filament pour ses utilisateurs, puisqu’elle couvre un plus grand nombre d’applications.

- Enfin, la méthode du tube d’impression à vitesse variable sera plus adaptée pour réaliser un profil d’une variante d’un filament déjà validé.

Les méthodes que nous vous avons présentées fonctionnent dans la plupart des cas. Cependant certaines matières sont plus complexes et nécessitent un protocole sur-mesure et des outils plus perfectionnés.

Déterminer un bon couple de paramètres température/vitesse est un effort important mais nécessaire pour rendre votre solution open-source fiable.

Pour en savoir plus, vous pouvez nous suivre sur LinkedIn ou Instagram

Et vous pouvez nous écrire à l’adresse mail contact@g28.fr